发稿时间:2022/8/1 17:30:04 来源: 本站 浏览量:次

日前郭少锋博士在第十五届高工锂电产业峰会上着重指出,进入TWh时代,动力电池缺陷率从ppm(百万分之一)级别向ppb(十亿分之一)级别提升,相当于整个新能源产线都需要全方位升级。于激光器研发企业而言,为适应锂电加工的极限制造,确保锂电池外观和良率提升,激光器的高亮度和抗高反结合需要达到极限状态,如此极致的光纤激光器则需拥有三大“纯净”——模式纯净、光谱纯净、时序纯净(关于光纤激光器的三大“纯净”,感兴趣的话可点击链接查看《TWh时代,大科激光以“纯净”之光磨砺锂电加工最强之刃》)。大科“天狼星”系列光纤激光器也正是大科激光对三大“纯净”的极致追求中应运而生。

TWh时代,激光焊接产品覆盖锂电池加工全过程

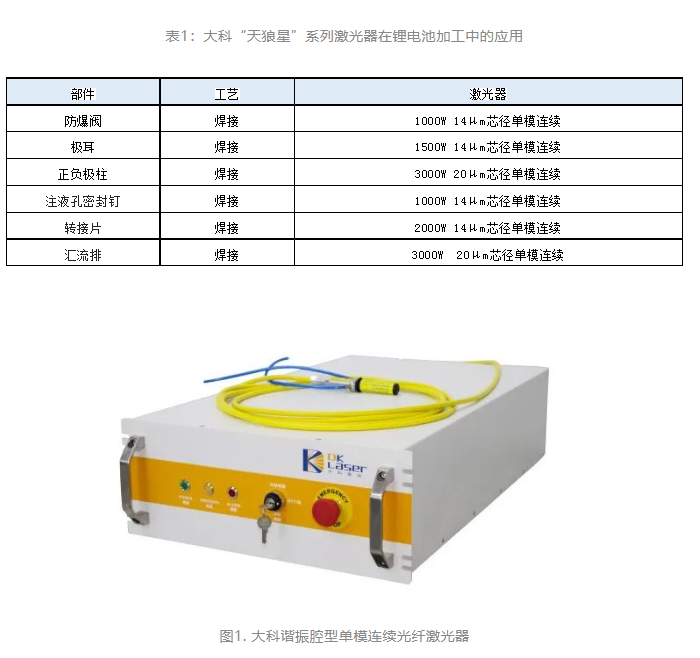

锂电产能已迈向TWh时代,在车规级制造与动力电池安全性能、产品良品率大幅提升要求下,激光加工因其高效精密、灵活、可靠稳定、焊材损耗小、自动化和安全程度高等特点,已经大规模应用于动力电池制造全过程,覆盖极耳焊接、转接片焊接、密封钉焊接、防爆阀焊接、模组汇流排焊接、模组端板/侧板焊接等诸多环节。

在新能源锂电池的激光焊接过程中需要处理铜、铝等高反材料,普通亮度的激光器在加工这些材料时会面临一系列工艺难点,从而对更高亮度的“加工利器”提出需求。大科激光,作为国内高亮度、抗高反光纤激光器引领者,自2021年打出“亮度为王”的旗号后,也收获很多业内专家与同行的认可,很多以往只注重激光器功率的企业也开始关注到激光的亮度性能。大科激光针对锂电池制造工艺升级进行产品和技术优化,拥有满足动力电池焊接各工序的高亮度抗高反型激光器序列,并不断加快相应产品迭代与技术创新。

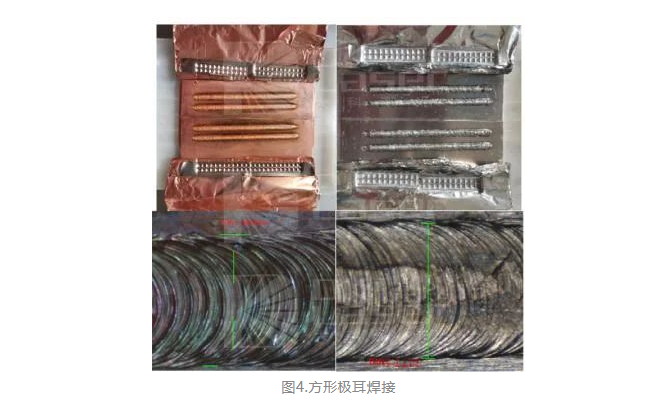

极耳/极柱焊接

该环节焊接品质直接影响电池的整体性能、良品率及电池使用寿命。该环节的核心在于降低飞溅、保证箔材撕裂后焊接处的完整性,以及待焊部位清洁度与焊接速度的提升,进而降低气孔和爆点数量。

分别采用大科“天狼星”1500W 14μm芯径单模连续光纤激光器、3000W 20μm芯径单模连续光纤激光器可实现不同厚度的铜铝极耳、正负极柱焊接,确保焊点/焊缝形态稳定,无气孔、爆点等缺陷。

防焊阀焊接

动力电池防爆阀又称动力电池盖帽,其主要作用是防止热失控中电池发生爆炸,确保锂电池的安全性。因此,该环节的焊接工艺直接影响电池的安全,对焊接工艺要求极高。

采用大科“天狼星”1000W 14μm芯径单模连续光纤激光器,确保防爆阀阀体焊接可有效控制热输入,焊缝美观、平滑,密封性好,良率高。

汇流排焊接

汇流排焊接加工难点在于要实现异种金属之间高质量的焊接,铜/铝异种金属材料混合会形成脆性的、高电阻的金属间化合物等。基于细芯径技术的大科“天狼星”3000W 20μm芯径单模连续光纤激光器,输出光斑小、单位面积热量小、光束质量高,能大幅度提升铜铝金属焊接性能。

注液孔密封钉焊接

为了将电解液注入电池壳体内,一般会在顶盖片上开设有注液孔,注液完成后对注液孔进行密封。作为电芯焊接的最后一道工序,密封钉的激光焊接良率尤为关键。密封钉焊接时由于有残留电解液的存在,导致有爆点、针孔等缺陷,采用大科“天狼星”1000W 14μm芯径单模连续光纤激光器,可减小焊接时的热输入量,抑制这些缺陷。

做最亮的激光器,助力新能源厂商提质增效

大科激光严格把控激光器的每个生产环节,每一台出产的产品都会进行实机应用测试进行最后的把关,尤其是在锂电池常用的铜/铝等高反材料上的测试,以最严苛的应用要求检测每一台激光器,坚持性能指标与稳定性齐头并进的策略,打造性能卓越与稳定可靠的高水平激光器。未来,随着锂电池加工对激光技术的要求越来越多元化,大科激光也会不断进行产品和技术的迭代优化,促进节能减排、提升品质保障,助力新能源厂商提质增效。

文本标签: